Kaynak Çeşitleri Nelerdir?

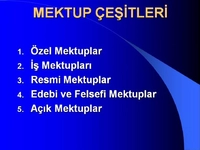

Kaynak çeşitleri, araştırma süreçlerinde kullanılan bilgi ve veri kaynaklarını ifade eder. Bu kaynaklar, birincil ve ikincil olmak üzere iki ana kategoriye ayrılır. Ayrıca, üçüncül, elektronik ve multimedya gibi diğer türleri de içerir. Doğru kaynak kullanımı, araştırmanın güvenilirliğini artırır.

Kaynak çeşitleri, bilgi ve veri toplama süreçlerinde kullanılan çeşitli kaynak türlerini ifade eder. Bu kaynaklar, araştırma ve akademik çalışma süreçlerinde önemli bir rol oynamaktadır. Kaynaklar, genel olarak iki ana kategoriye ayrılabilir: birincil kaynaklar ve ikincil kaynaklar. Bu makalede, bu iki ana kategorinin yanı sıra, diğer kaynak türlerine de detaylı bir şekilde yer verilecektir. Birincil Kaynaklar Birincil kaynaklar, doğrudan bir araştırma veya olayla ilgili olan, orijinal verileri içeren kaynaklardır. Bu tür kaynaklar, araştırmacının kendi deneyimlerine, gözlemlerine veya deneylerine dayanmaktadır. Birincil kaynakların bazı örnekleri şunlardır:

İkincil Kaynaklar İkincil kaynaklar, birincil kaynaklardan elde edilen bilgileri derleyen, yorumlayan veya analiz eden kaynaklardır. Bu tür kaynaklar, genellikle birincil kaynakların eleştirisi veya değerlendirilmesi sonucunda ortaya çıkar. İkincil kaynakların bazı örnekleri şunlardır:

Diğer Kaynak Türleri Kaynak çeşitleri, birincil ve ikincil kaynakların yanı sıra, çeşitli diğer türleri de içerir. Bu tür kaynaklar, araştırma süreçlerinde farklı amaçlar için kullanılabilir. Diğer kaynak türleri şunlardır:

Kaynakların Önemi Kaynaklar, araştırma ve akademik yazım süreçlerinde kritik bir öneme sahiptir. Doğru ve güvenilir kaynaklar kullanmak, araştırmanın güvenilirliğini artırır ve elde edilen bilgilerin doğruluğunu sağlar. Ayrıca, kaynaklar, araştırmacının bilgi birikimini artırmalarına ve farklı bakış açıları geliştirmelerine yardımcı olur. Sonuç Kaynak çeşitleri, araştırma süreçlerinin temel taşlarından biridir. Birincil ve ikincil kaynakların yanı sıra, diğer kaynak türleri de araştırmacılara zengin bir bilgi kaynağı sunmaktadır. Bu nedenle, kaynakların doğru bir şekilde seçilmesi ve kullanılması, akademik çalışmaların kalitesini artırmak açısından son derece önemlidir. Ekstra Bilgiler |

Kaynak çeşitleri tablosunu incelediğimde, her bir yönteminin kendine has özellikleri ve kullanım alanları olduğunu görüyorum. Örneğin, elektrik kaynağı yüksek verim ve kalite sağlarken, oksi asetilen kaynağı düşük maliyetli bir seçenek sunuyor. Gaz altı kaynağı ise sürekli beslenen tel kullanımı ile dikkat çekiyor ve yüksek koruma gerektiriyor. Argon kaynağında ise tungsten elektrot ile ilave malzeme gerektirmemesi, belirli uygulamalar için avantajlı bir durum oluşturuyor. Bu çeşitlilik, kaynak işlemleri sırasında hangi yöntemin seçileceğinde önemli bir rol oynuyor. Her bir yöntem, belirli koşullara ve ihtiyaçlara göre en uygun şekilde değerlendirilmelidir. Bu konuda tecrübelerim, doğru kaynak yönteminin seçilmesinin kalite ve verimlilik açısından ne kadar kritik olduğunu gösteriyor.

Kaynak Yöntemlerinin Çeşitliliği

Karacan, kaynak yöntemlerinin çeşitliliği gerçekten de önemli bir konu. Her bir yöntemin kendine özgü avantajları ve dezavantajları olduğu gibi, uygulama alanlarına göre de farklılık gösteriyor. Elektrik kaynağının yüksek verim ve kalite sağlaması, endüstriyel uygulamalarda tercih edilmesini sağlarken, oksi asetilen kaynağının maliyet açısından daha uygun olması, daha küçük projelerde kullanılmasını mümkün kılıyor.

Kullanım Alanları ve Seçim Kriterleri

Gaz altı kaynağının sürekli beslenen tel kullanımı, özellikle büyük ölçekli üretimlerde hız ve verimlilik sunarken; argon kaynağının ilave malzeme gerektirmemesi, belirli özel uygulamalarda avantaj sağlıyor. Bu nedenle, kaynak işlemleri sırasında doğru yöntemi seçmek, işin kalitesi ve verimliliği açısından oldukça kritik. Tecrübelerinizden yola çıkarak, bu seçimlerin hangi kriterlere göre yapılması gerektiğini de vurgulamanız önemli. Her bir yöntem, belirli koşullara ve ihtiyaçlara göre değerlendirilmeli, böylece hem maliyet hem de kalite açısından en uygun sonuçlar elde edilmelidir.

Kaynak çeşitleri nelerdir konusunda daha fazla bilgi edinmek istiyorum. Özellikle hangi alanlarda ve hangi yöntemlerin kullanıldığını öğrenmek benim için önemli. Elektrik kaynağı, oksi asetilen kaynağı, gaz altı kaynağı ve argon kaynağı hakkında daha fazla ayrıntı verebilir misiniz?

Kaynak Çeşitleri konusunda bilgi edinmek istediğin için memnun oldum. Kaynak, çeşitli tekniklerin kullanıldığı bir süreçtir ve birçok alanda uygulanmaktadır. İşte bahsettiğin kaynak türleri hakkında daha fazla bilgi:

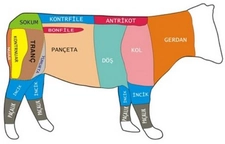

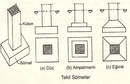

Elektrik Kaynağı: Elektrik akımının kullanıldığı bir kaynak yöntemidir. Genellikle iki ana türü vardır: MIG (Metal Inert Gas) ve TIG (Tungsten Inert Gas) kaynağı. MIG kaynağı, sürekli bir tel elektrot kullanırken, TIG kaynağı, bir tungsten elektrot kullanır ve genellikle daha hassas işlerde tercih edilir.

Oksi Asetilen Kaynağı: Oksi asetilen gazlarının bir araya getirilmesiyle elde edilen alevle metal parçaların birleştirildiği bir yöntemdir. Bu yöntem, özellikle ince metal parçaların kaynağında ve kesiminde yaygın olarak kullanılır. Oksi asetilen kaynağı, yüksek sıcaklık sağlar ve birçok metal türü üzerinde etkili olabilir.

Gaz Altı Kaynağı: Bu yöntem, bir koruyucu gaz altında gerçekleşir ve genellikle MIG kaynağı olarak bilinir. Gaz altı kaynak işlemi, metal parçaların birleştirilmesi için kullanılırken, çevresel faktörlerden etkilenmemesi için koruyucu bir ortam oluşturur.

Argon Kaynağı: TIG kaynağı olarak da bilinen bu yöntem, genellikle argon gazı kullanılarak gerçekleştirilir. Argon, kaynak işlemi sırasında metalin oksitlenmesini önleyerek daha kaliteli kaynak sağlamaya yardımcı olur. Özellikle paslanmaz çelik ve alüminyum gibi malzemelerin kaynak işlemlerinde sıkça tercih edilir.

Bu kaynak türleri farklı alanlarda kullanılabilmektedir. Örneğin, otomotiv, inşaat ve havacılık endüstrileri gibi çeşitli sektörlerde her bir yöntem, ihtiyaçlara göre seçilmektedir. Umarım bu bilgiler, kaynak çeşitleri hakkında daha fazla anlayış kazanmanı sağlar.

Kaynak çeşitleri hakkında verdiğin bilgiler çok kapsamlı. Özellikle elektrik kaynağı ve oksi asetilen kaynağı arasındaki farkları net bir şekilde özetlemişsin. Elektrik kaynağındaki verim ve kalitenin kaynakçının el becerisine bağlı olduğunu belirtmen çok önemli. Oksi asetilen kaynağının hala bazı uygulamalarda tercih edilmesi, bu yöntemin avantajlarını gösteriyor. Ayrıca gaz altı kaynağının sürekli beslenen tel kullanması ve yüksek koruma gerektirmesi, bu yöntemin hassasiyetini ortaya koyuyor. Argon kaynağındaki tungsten elektrot kullanımı ve ilave malzeme gerektirmemesi ise pratik bir avantaj sağlıyor. Bu yöntemlerin seçiminde hangi faktörlerin ön planda tutulduğunu merak ediyorum; maliyet, kalite veya uygulama alanı gibi?

Sayın Pekiner,

İlginiz için teşekkür ederim. Kaynak çeşitleri ve bunların özellikleri oldukça kapsamlı bir konu ve doğru tercih yapmak, projenin başarısı açısından kritik öneme sahiptir.

Kaynak Yöntemleri Arasındaki Farklar

Elektrik kaynağı ve oksi asetilen kaynağı, her ikisi de metal birleştirme işlemlerinde yaygın olarak kullanılsa da, farklı avantaj ve dezavantajlara sahiptir. Elektrik kaynağındaki verimlilik, kaynakçının el becerisine bağlı olduğu gibi, oksi asetilen kaynağının sağladığı sıcaklık ve kontrol imkanı, belirli uygulamalarda tercih edilmesinin nedenlerinden biridir.

Oksi Asetilen Kaynağının Avantajları

Oksi asetilen kaynağı, özellikle kalın metal parçaların birleştirilmesinde ve ısıtma işlemlerinde tercih edilir. Bu yöntemin uygulama alanları, sıcaklık kontrolü ve taşınabilirlik açısından avantaj sağlamaktadır.

Gaz Altı Kaynağı Hassasiyeti

Gaz altı kaynağındaki sürekli beslenen tel, yüksek hızda kaynak yapabilmeyi sağlar. Ancak, bu yöntemin yüksek koruma gerektirmesi, dikkatli bir uygulama ve deneyim gerektirmektedir. Dolayısıyla, kaynakçının becerisi bu yöntemde de önemli bir rol oynamaktadır.

Argon Kaynağının Pratik Avantajları

Argon kaynağında tungsten elektrot kullanımı, ilave malzeme gerektirmemesi nedeniyle pratik bir avantaj sunar. Bu, özellikle ince ve kaliteli kaynak yapılması gereken durumlarda tercih edilir.

Seçim Faktörleri

Kaynak yöntemi seçerken, maliyet, kalite ve uygulama alanı gibi faktörler ön planda tutulmalıdır. Projenin gereksinimlerine göre, bu faktörlerden biri diğerine baskın çıkabilir. Örneğin, yüksek kaliteli ve dayanıklı bir kaynak gerekiyorsa, maliyet daha az önemli hale gelebilirken, hızlı ve düşük maliyetli bir çözüm arıyorsanız, uygulama alanı ve maliyet daha öncelikli olabilir.

Kaynak yöntemi seçimi, her zaman belirli bir projenin gereksinimlerine dayanarak yapılmalıdır. Umarım bu bilgiler, kaynak yöntemlerini değerlendirmenizde yardımcı olur.

Saygılarımla.