Kaynak elektrodu çeşitleri nelerdir?

Kaynak elektrotları, metal parçaların birleştirilmesinde kritik öneme sahip araçlardır. Farklı kaynak yöntemleri ve uygulamaları için uygun elektrot seçimleri, kalitenin artırılmasında belirleyici rol oynar. Bu metinde, çeşitli kaynak elektrot türleri ve özellikleri detaylı bir şekilde incelenmektedir.

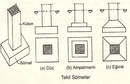

Kaynak Elektrodu Çeşitleri Nelerdir?Kaynak elektrotları, metal parçaların birleştirilmesinde kullanılan önemli araçlardır. Farklı türde kaynak yöntemleri ve uygulamaları, belirli bir işlem için uygun elektrotların seçilmesini gerektirir. Bu makalede, kaynak elektrotlarının çeşitleri, özellikleri ve kullanım alanları detaylı bir şekilde ele alınacaktır. 1. Klasik Kaynak Elektrotları Klasik kaynak elektrotları, genellikle metal parça birleştirmek için kullanılan standart elektrotlardır. Bu elektrotlar, çeşitli malzeme türleri ve kalınlıkları için farklı özellikler gösterir.

2. Tozaltı Kaynağı Elektrotları Tozaltı kaynağı, kaynak işlemi sırasında metalin toz halde bir elektrot kullanılarak kaynak yapılmasını içerir. Bu tür elektrotlar, kaynak sırasında koruyucu bir gaz tabakası oluşturarak oksidasyonu önler.

3. Gazaltı Kaynağı Elektrotları Gazaltı kaynağı, kaynak sırasında koruyucu bir gaz kullanarak oksidasyonu önlemeyi amaçlar. Bu tür elektrotlar, genellikle daha ince malzemelerin kaynaklanmasında kullanılır.

4. Özel Amaçlı Elektrotlar Bazı kaynak işlemleri, belirli özelliklere sahip elektrotlar gerektirir. Bu özel amaçlı elektrotlar, belirli uygulama ihtiyaçlarını karşılamak üzere tasarlanmıştır.

Sonuç Kaynak elektrotları, metal birleştirme işlemlerinde kritik bir rol oynamaktadır. Farklı türde elektrotların seçimi, gerçekleştirilecek kaynak işleminin türüne, kullanılan malzemelere ve istenen kaliteye bağlıdır. Bu nedenle, doğru elektrot seçimi yapmak, kaynak işleminin başarısını artırmak için oldukça önemlidir. Ekstra Bilgiler |

Kaynak elektrotlarının çeşitleri hakkında detaylı bilgiye sahip olmak, kaynak işlemlerinde doğru seçim yapabilmek açısından oldukça önemli. Klasik kaynak elektrotları arasında MMA ve TIG elektrotlarının avantajları neler? Özellikle hangi metal türlerinde bu elektrotların kullanılması daha verimli olur? Tozaltı kaynak elektrotlarının sağladığı hızlı ve verimli kaynak yapabilme yeteneği hakkında ne düşünüyorsunuz? Ayrıca, gazaltı kaynak elektrotları ile ilgili olarak argon ve karbondioksit bazlı elektrotların sağladığı kaynak kalitesi ne kadar etkili? Özel amaçlı elektrotlar hakkında da, paslanmaz çelik ve alüminyum elektrotlarının hangi durumlarda tercih edilmesi gerektiği konusunda görüşlerinizi merak ediyorum.

Ebed bey, kaynak elektrotları konusundaki detaylı sorularınız için teşekkür ederim. Aşağıda sorduğunuz konuları madde madde açıklıyorum:

MMA Elektrotlarının Avantajları

- Taşınabilirlik ve ekipman basitliği

- Dış mekan ve rüzgarlı ortamlarda kullanım uygunluğu

- Paslanmaz çelik, karbon çeliği ve dökme demir gibi malzemelerde etkili

- Kalın kesitli malzemelerde iyi sonuç vermesi

TIG Elektrotlarının Avantajları

- Yüksek kaliteli, temiz kaynak dikişleri

- İnce malzemelerde deformasyon riskinin düşük olması

- Alüminyum, magnezyum, paslanmaz çelik ve nikel alaşımlarında mükemmel performans

- Hassas kontrol imkanı ve estetik kaynak görünümü

Tozaltı Kaynak Elektrotları

Endüstriyel uygulamalarda, kalın kesitli malzemelerin kaynağında son derece verimli ve hızlıdır. Özellikle gemi inşaatı, basınçlı kapç ve boru hatları gibi seri üretim gerektiren alanlarda tercih edilir. Yüksek kaynak hızı ve derin nüfuziyet sağlarlar.

Gazaltı Kaynak Elektrotları

Argon bazlı koruyucu gazlar, özellikle alüminyum ve paslanmaz çelik kaynağında yüksek kaliteli sonuçlar verir. Karbondioksit bazlı sistemler ise karbon çeliklerinde ekonomik ve etkilidir, ancak spatter (sıçrama) miktarı daha yüksek olabilir.

Özel Amaçlı Elektrotlar

Paslanmaz çelik elektrotları, korozyon direnci gereken ortamlarda ve gıda/ilaç sektörü uygulamalarında kullanılır. Alüminyum elektrotları ise hafiflik ve ısı iletkenliği gerektiren otomotiv, havacılık ve ısı eşanjörü imalatında tercih edilir. Her iki elektrot tipi de özgün kimyasal kompozisyonları sayesinde ilgili malzemelerde optimum kaynak performansı sağlar.