Plastik enjeksiyon kalıp çeşitleri nelerdir?

Plastik enjeksiyon kalıp çeşitleri, üretim süreçlerinde kullanılan farklı kalıp türlerini kapsar. Her bir kalıp, spesifik tasarım ve uygulama ihtiyaçlarına göre avantaj ve dezavantajlar sunarak, üretim etkinliğini ve kaliteyi etkiler. Bu çeşitleri incelemek, doğru seçim yapmayı kolaylaştırır.

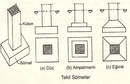

Plastik Enjeksiyon Kalıp Çeşitleri Nelerdir?Plastik enjeksiyon kalıplama, plastik malzemelerin şekillendirilmesi için yaygın olarak kullanılan bir üretim yöntemidir. Bu yöntem, sıvı haldeki plastiğin bir kalıba enjekte edilmesi ve daha sonra soğutulup katı hale gelmesi ile gerçekleştirilir. Plastik enjeksiyon kalıpları, farklı tasarım ve uygulama ihtiyaçlarına göre çeşitli türlerde üretilmektedir. Bu makalede, plastik enjeksiyon kalıp çeşitleri detaylı bir şekilde ele alınacaktır. 1. Tek Parça Kalıplar Tek parça kalıplar, en basit ve en yaygın kalıp türlerinden biridir. Bu kalıplar, baskı işlemi sırasında tek bir kalıp yarısı kullanılarak oluşturulan parçalardır.

2. Çok Parça Kalıplar Çok parçalı kalıplar, birden fazla kalıp parçasının birleşimiyle oluşturulan kalıplardır. Bu tür kalıplar, daha karmaşık tasarımlar ve detaylar için uygundur.

3. Yarı Otomatik Kalıplar Yarı otomatik kalıplar, hem otomatik hem de manuel işlemler gerektiren kalıp türleridir. Bu kalıplar, belirli aşamalarda iş gücünü azaltarak üretim verimliliğini artırır.

4. Isı Kontrol Kalıpları Isı kontrol kalıpları, enjeksiyon sırasında optimum sıcaklık seviyesini korumak için tasarlanmıştır. Bu kalıplar, malzeme akışını ve kalıp içindeki sıcaklık dağılımını iyileştirir.

5. Çoklu Enjeksiyon Kalıpları Çoklu enjeksiyon kalıpları, birden fazla malzemenin aynı anda enjekte edildiği kalıplardır. Bu tür kalıplar, farklı plastik türlerini bir arada kullanarak daha karmaşık ve işlevsel parçalar üretir.

Sonuç Plastik enjeksiyon kalıp çeşitleri, üretim süreçlerinin etkinliğini ve kalitesini doğrudan etkilemektedir. Her bir kalıp türü, belirli uygulama ve tasarım ihtiyaçlarına göre avantajlar ve dezavantajlar sunmaktadır. Doğru kalıp seçimi, hem maliyetleri düşürmekte hem de üretim sürecini optimize etmektedir. Bu nedenle, plastik enjeksiyon kalıplama süreçlerinde uzmanlaşmak, sektördeki rekabet gücünü artırmak açısından büyük önem taşımaktadır. |

Plastik enjeksiyon kalıp çeşitleri arasında seçim yaparken, hangi türün hangi duruma daha uygun olduğunu merak ettiniz mi? Örneğin, karmaşık bir parça üretmek istediğinizde çok parça kalıplarının avantajları neler olabilir? Yoksa basit geometrik şekiller için tek parça kalıplar yeterli mi? Bu tür seçimlerde üretim maliyetleri ve süreç verimliliği gibi faktörler nasıl etkili oluyor? Ayrıca, yarı otomatik kalıpların verimlilik artışı sağlarken, bakım gereksinimlerinin karmaşıklaşması sizi düşündürüyor mu?

Birol,

Kalıp Seçiminde Dikkat Edilmesi Gerekenler

Plastik enjeksiyon kalıp çeşitleri arasında seçim yaparken, parçanın karmaşıklığı ve üretim süreci önemli faktörlerdir. Karmaşık parçalar için çok parça kalıplar, genellikle daha iyi bir çözüm sunar. Bu tür kalıplar, daha az işleme süresi ve daha yüksek üretim verimliliği sağlayarak, maliyetleri düşürebilir.

Basit Geometrik Şekiller İçin Kalıp Seçimi

Basit geometrik şekillerde ise, tek parça kalıplar genellikle yeterli olur. Bu tür kalıplar, daha düşük maliyetli ve daha az bakım gerektirdiği için tercih edilebilir. Ancak, karmaşık tasarımlar için tek parça kalıplar, istenilen boyut ve detayları sağlamakta yetersiz kalabilir.

Üretim Maliyetleri ve Süreç Verimliliği

Üretim maliyetleri, kalıp türüne göre değişir. Çok parça kalıplar başlangıçta daha yüksek maliyetli olabilir, ancak uzun vadede üretim verimliliği ve hız açısından avantaj sağlar. Bu nedenle, üretim sürecinin tasarlanması aşamasında, maliyet ve verimlilik dengesi iyi bir şekilde değerlendirilmeli.

Yarı Otomatik Kalıpların Etkileri

Yarı otomatik kalıplar, verimliliği artırabilirken, bakım gereksinimlerinin karmaşıklaşması da göz önünde bulundurulmalıdır. Bu durum, üretim sürecinin kesintiye uğramaması adına önemli bir faktördür. Dolayısıyla, yarı otomatik kalıp seçerken bakım süreçlerinin de planlanması gerekmektedir.

Sonuç olarak, kalıp seçimi yaparken parçanın tasarımı, üretim maliyetleri ve bakım gereksinimleri gibi faktörleri dikkate almak, en uygun çözümü bulmak açısından kritik öneme sahiptir.